改善事例Case

CASE 01小袋投入機のチョコ停改善

お客様の課題

食品小袋の滑りが悪く、シューター部に引っかり停止することがあり、生産性が低下して困っている。

採用表面処理

効果・結果

シューター部に滑り性を付与できたことで、ライン停止頻度が減り、装置本来の生産性が得られるようになった。

CASE 02GFRP成形の型寿命向上

お客様の課題

銅合金性の樹脂成形金型を使用しているが、硬度や耐食性が乏しく金型の寿命が短くて困っている。

採用表面処理

効果・結果

硬度と耐食性を付与できたことで、数千ショットしか使用できなかった金型入子が60万ショット以上の耐久性にまで改善できた。(GF30%入のPP樹脂成形)

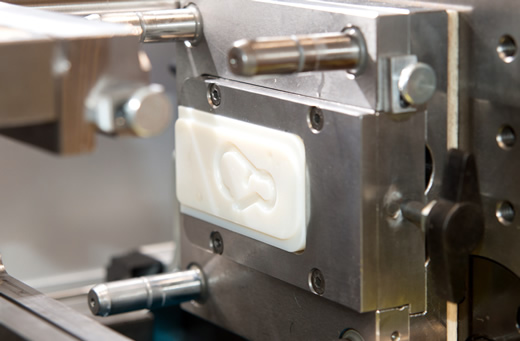

CASE 03複雑な樹脂成形金型の耐摩耗性向上

お客様の課題

銅合金性の樹脂成形金型を使用しているが、硬度や耐食性が乏しく金型の寿命が短くて困っている。

採用表面処理

効果・結果

複雑な形状でも均一な膜厚で施工できるため、凹部の奥まで成膜することができた。その結果、高硬度のCrNコーティングでも3500ショットしか使用できなかった金型入子の寿命を約25000ショットまで向上させることができた。

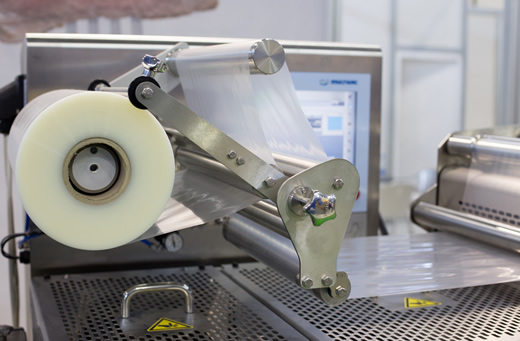

CASE 04ロール部のフィルム・インクカスの付着防止

お客様の課題

ダイロールなどのに付着する糊やインクの除去に手間が掛かって困っている。

採用表面処理

効果・結果

テクノNSコートによって非粘着性を付与する事で付着量が減少した。結果として、ロールの洗浄頻度が3000m周期から50000m周期にまで改善した。

CASE 05樹脂成形の離型剤レスを実現

お客様の課題

発泡ウレタン樹脂の成形時に金型からの離型性が悪いため、離型剤を使用しているため作業の手間が多い。

採用表面処理

効果・結果

離型剤が不要になる(使用量が少なくなる)などの効果が得られ、離型剤の噴霧や除去などの金型洗浄頻度を削減できた。

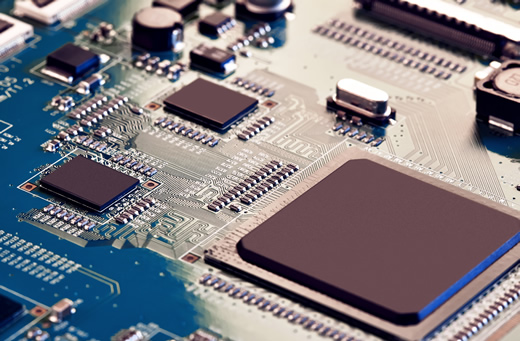

CASE 06紫外線で退色しない黒色処理

お客様の課題

半導体の製造工程において使用されているUV(紫外線)露光装置の周辺に施工されている黒色処理(黒アルマイト)が経年劣化で退光して性能が発揮できない。

採用表面処理

効果・結果

フォスブラックⅢは無電解めっきによる黒色表面のため、無機物で構成されており、高出力のUVでも退色が生じなくなった。

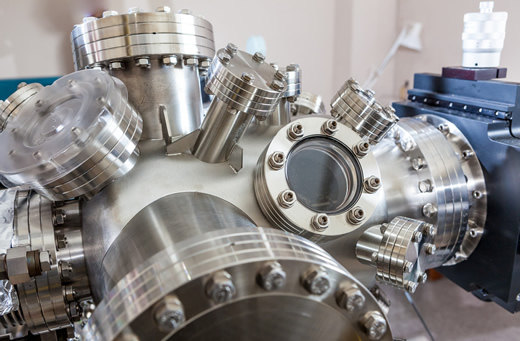

CASE 07真空機器にも適用できる黒色処理

お客様の課題

真空環境下で使用する機器に適用できる技術は、ドライコーティングが一般的であるが、高い光の吸収を有するドライコーティングで良い処理が無かった。

採用表面処理

効果・結果

ソルブラックに追加のベーキングを行う事で、一般的な湿式めっきの1/10以下にまでアウトガス量が改善されたため真空環境下でも湿式めっきを使用できる様になった。(非磁性の黒色処理も可能)

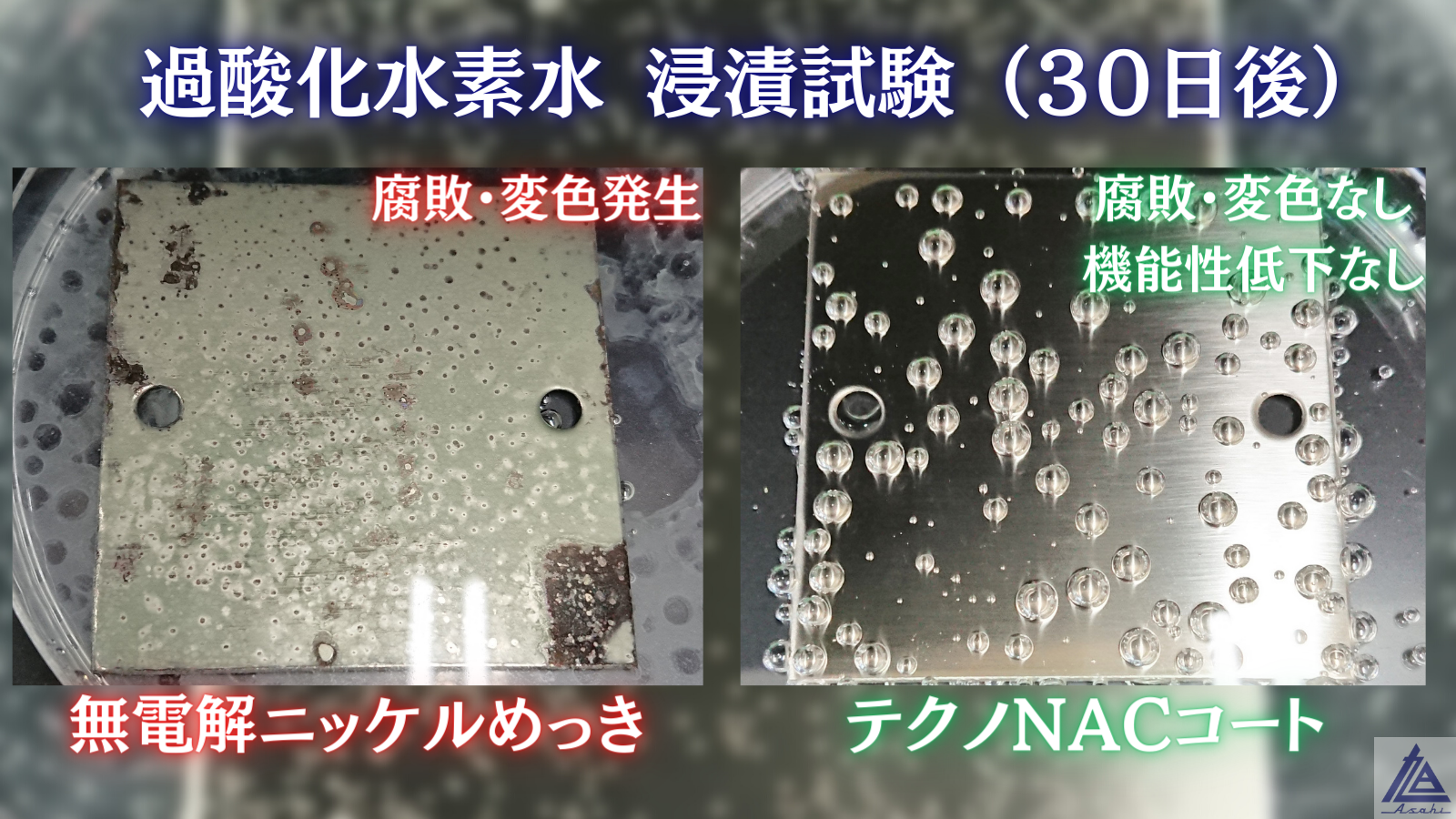

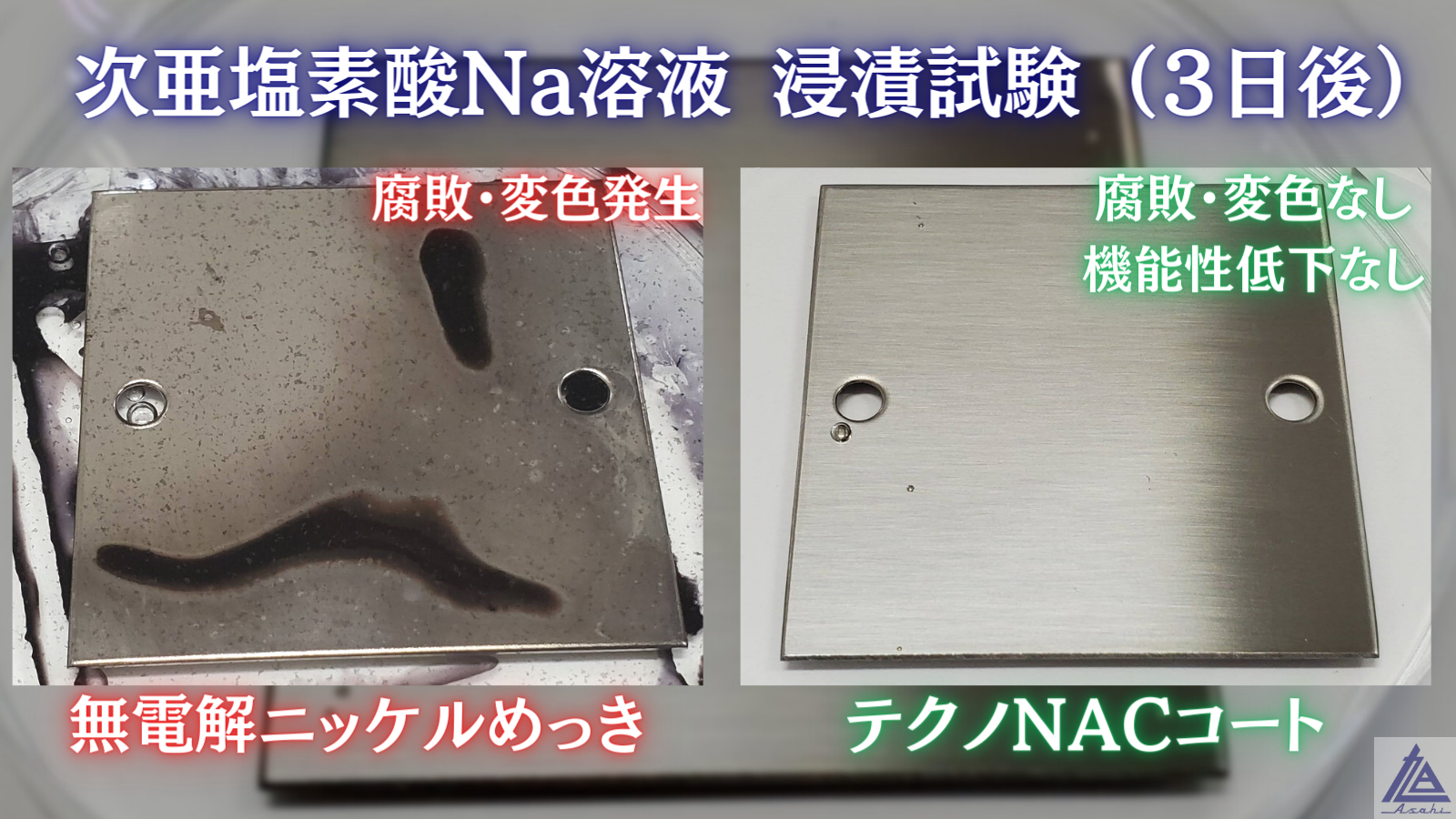

CASE 10洗浄剤による腐食を抑制する表面処理

お客様の課題

洗浄のため定期的に過酸化水素水や次亜塩素酸ナトリウム水溶液などの洗浄剤を使用すると、めっき層が腐食・変色して滑り性などの性能が低下して困っている。

採用表面処理

効果・結果

SUS材に直接滑り性を付与できるテクノNACコートによって、過酸化水素水や次亜塩素酸ナトリウム水溶液による洗浄でも腐食・変色が生じず、滑り性も低下しなくなった。

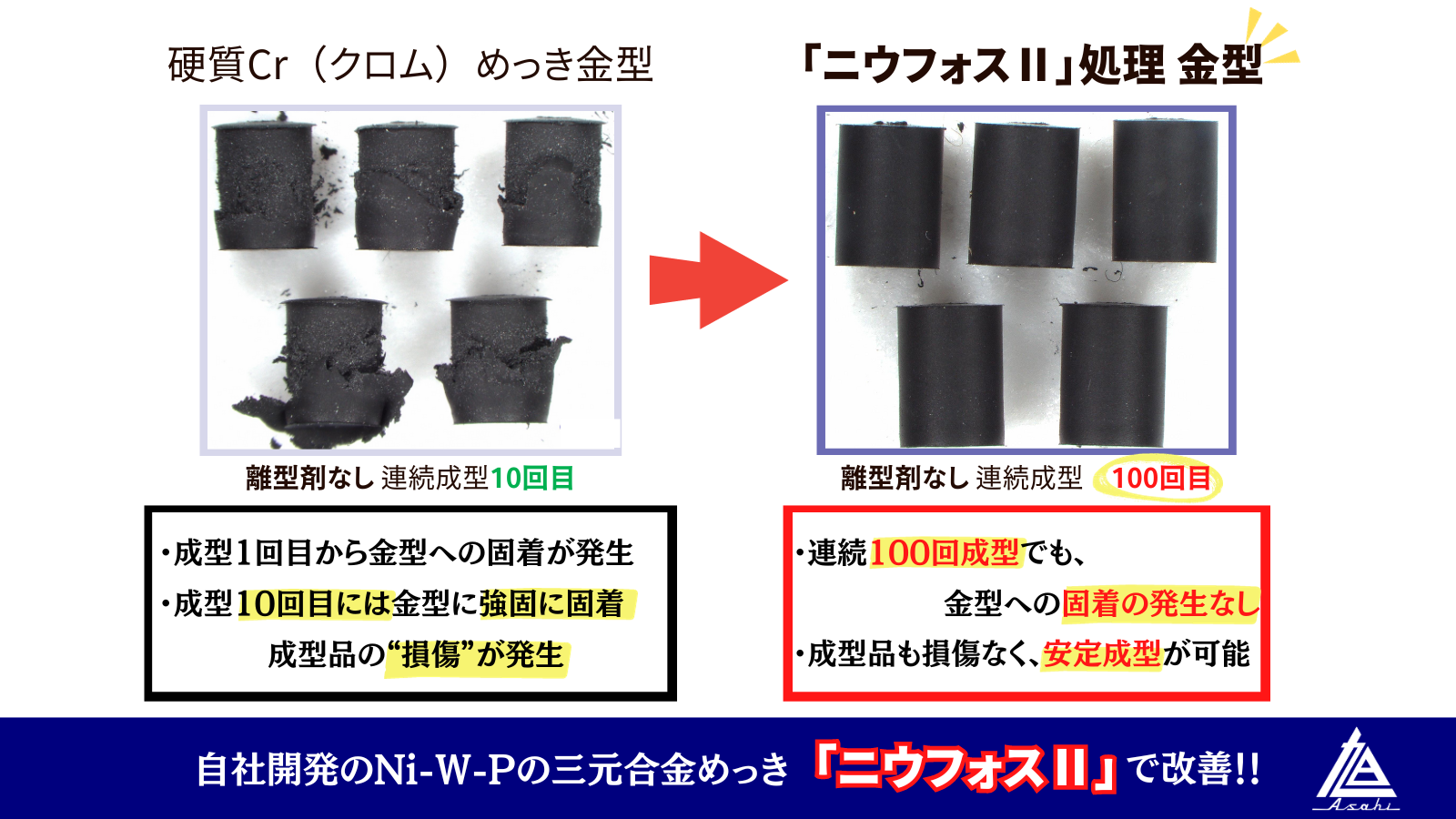

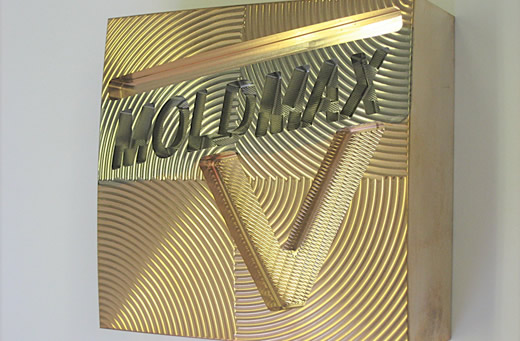

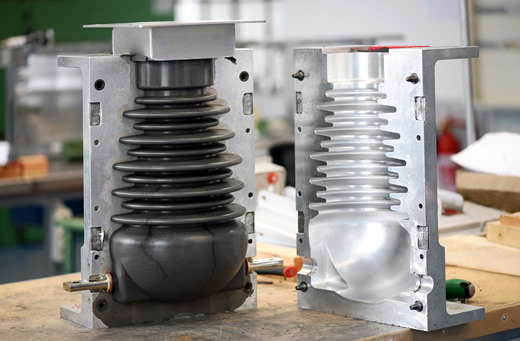

CASE 12フッ素ゴムの成形性向上

お客様の課題

フッ素ゴムの成形(PO加硫)において、離型剤の使用量を削減しつつ成形性を向上させたい。

採用表面処理

効果・結果

ニウフォスⅡの処理によって離型性が向上し、離型剤無しでの連続生産が可能となった。